| ▲ 有馬筆製造工程 有馬筆は「実用の書画用筆」です。 . | |||||||

| 有馬筆 : ≪書道用品≫専門店『みなせ筆本舗』(神戸・元町)の製筆部門です。 . | |||||||

|

|||||||

| 書道用毛筆や水墨画等々の実用毛筆、書画用毛筆「有馬筆」製筆工程 | |||||||

| 兵庫県委託調査 財団法人 兵庫県文化協会 刊 | |||||||

| 『伝統的手づくり工芸品振興調査 有馬筆(書画用)』(1980年3月刊行) | |||||||

|

|

|||||||

| 調査以降に生じた製筆にまつわる変遷を加えると同時に製筆工程のより詳細を有馬筆筆司 山口 |

|||||||

| 有馬筆の認定 | ||

| 認定 | ||

| 書画用の「毛筆」、それがいずれの地で生産された筆であっても「有馬筆」として取り扱う、或いは流通させる為には「有馬筆技術保存会」の認定する「品質、性質」を有する筆であることが前程です。 | ||

| 有馬筆販売の現状 | ||

| 「書画用実用筆 有馬筆」 と 有馬温泉の名高い郷土土産「有馬人形筆」との混同、或いは誤解により「有馬筆技術保存会」が取り扱う正真の「有馬筆=実用の書画筆」に≪有馬筆≫の銘は刻されず、また≪有馬筆≫のシール等も貼付されず有馬筆技術保存会の母体「みなせ筆本舗」の筆屋号≪みなせ≫が筆名と共に刻されて、又はシールが貼付されています。 販売箇所は神戸市中央区元町通5丁目8-1の“みなせ”「直販店舗」とその卸先の“流通各販路”に限られます。 現時点では、有馬筆技術保存会が認定する“有馬筆”は有馬温泉では販売されていません。 |

羊、馬、鹿、狸、猫、鼬など動物の原毛を筆の品質、性格、種類等に応じて単独又は組合せて使用します。 「ナイロン」と一括りで表現されることが多い化学繊維の筆。 1980年代前半頃から古典的な「ナイロン筆」⇒「筆の弾力強化を目的に獣毛にナイロンを混ぜた筆」が一定の量を伴って生産され、大規模と言えるナイロン筆の流通が始まりました。 当時から2010年頃までのナイロンと呼ばれる一連の化学繊維は「弾力強化」が主目的でありナイロン筆は「獣毛筆より質が劣る」との評価が多数を占めていました。しかし一部では獣毛ではあり得ない力強い弾力が評価され、ナイロン混毛筆とは知らされていない使用者からは獣毛で一番弾力がある「馬」「ウサギ」「猫」・・の毛を使った毛筆としては一番弾力のある筆(※注1)でさえ「柔らかい。もっと弾力があり書きやすい筆がある」とのクレームが多発し対応に困惑することも珍しくはありませんでした。 その化学繊維筆は21世紀に入り10年ほどが経過する頃から格段の進化を始めます。 2010年頃までの化学繊維には獣毛の毛先に相当する毛の先がありませんでしたがこの頃からの化学繊維の進化はめざましく、問題点の先ずは第一「毛先」においては獣毛とと同様、と言うよりもより整ったきれいな毛先を持つ化学繊維が誕生しました。 毛先に続く問題点、≪含墨性≫も毛先の問題に続いて解決出来る化学繊維が開発されました。 更には、それまでは≪弾力強化≫が主目的であり獣毛ではあり得ない弾力の筆を生んできたその弾力も「イタチ」なら「イタチの毛」と変わらない弾力を持つ化学繊維が、「馬」なら「馬の毛」と変わらない弾力を持つ化学繊維が、「紫毫」なら「紫毫の毛」と変わらない弾力を持つ化学繊維が、・・・、更には色調までそれぞれの獣毛と見分けがつかないレベルに達しました。 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ※注1 「一般に多用される筆の範囲であり山馬をはじめとする特殊原毛は除きます」 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 化学繊維第2の問題点「含墨性」、これも2013年の半ば頃一気に解決しました。 化学繊維1本の、その繊維1本の中で毛細管現象を生じさせる化学繊維が出来たのです。 これにより筆の毛先を整えるための獣毛、含墨性能を保つための獣毛、これらを筆頭に混合する必要がなくなりました。そして前述の「それぞれの獣毛と同レベルの弾力、色調を持つ化学繊維」。 勿論これらには獣毛一級品の毛先に相当する滑らかな先端が存在します。 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 伝承の獣毛に劣らないと評価出来る化学繊維群の登場により筆の生産性は効率化し、獣毛依存による不安定だった生産量も安定します。 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 残る化学繊維のマイナス点????。 筆先が摩耗しにくいこと???? これは筆生産者にとって死活問題であり、生産者が生産を続けられない状況に陥れば≪筆の供給は停止≫せざるを得なくなります。 これでは折角の化学繊維もそれこそ「獅子身中の虫」ですので、この解決をどうすれば・・・、と思い悩んでいました。が、化学繊維筆の「毛先」は「摩耗」しにくくても、従来の獣毛筆の寿命と同程度の使用で『使用しづらくなる』点が見えてきました。筆先の「まとまり」が劣ってくるのです。 獣毛筆の穂先の摩耗と洞程度の使用量で書き味が劣ってくるのです。 劣ってくる、と言っても毛先の摩耗より多少は長く使用出来ると思われますので化学繊維の優位性は覆りません。 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

墨、固形墨・液体墨を問わず墨の主成分は「炭素」です。 この「炭素」の筆使用量に比例する量が非導電性である筆頭の毛=化学繊維に付着し帯電します。 この帯電による化学繊維間の反発で毛先が揃いにくくなるのが原因のようです。 化学繊維に伝導性を持たせればこれも一気に解決、と言う事になりますが、筆原毛としての性質を保ちつつ伝導性を与えた化学繊維が何時出現するのか、或いは既に存在するのか、・・・等は私には判りません。 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ★前項は 帯電・・・、等についての専門知識を持ち合わせない筆司山口がそう言うことではないか、と考えた独自解釈です。 間違い等々のご指摘を下さいましたら大いに感謝いたします。 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

① 毛 筒井商店(大阪府東大阪市) ② 竹軸 神島史芳堂(広島県安芸郡熊野町) 永年、上記の筆用の専門店から仕入れをしており、筆用に選別、一部加工されたものが納入される。動物の毛については、最近は国内産のみでなく外国からの輸入品が多くなっている。また、竹軸については、竹そのものは東播から三田地方にかけてのものであるが、筆用の軸としての加工がなされていないため、加工された製品を上記から仕入れている。 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 注: | 兵庫県文化協会の調査に記されていますとおり、時代の変遷と共に原毛・軸どちらも主力仕入れ先は中国などに変わり国内の仕入れ先=下請先=などとの実取引はほとんどなくなりました。 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 筆の製造工程は各産地、更には各筆司により多少の相違があり、各工程の呼び方、道具、道具の呼び方なども同様の違いがあるようであるが、有馬筆(書画用)の製造元“みなせ筆本舗”作業場における工程は次の18とおりである。 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 工程数はその区分けの仕方により変化します。 「兵庫県委託調査 財団法人 兵庫県文化協会」による『伝統的手づくり工芸品振興調査有馬筆(書画用)』では「皮切り」工程を独立した工程に入れていませんでしたので「18工程」になっていましたが、これを独立した工程として以下19工程にしました。更に細かい分け方、例えば「上毛造り工程」を「芯毛の工程」と同様工程に数えるだけで15工程は増え、34工程程度になります。 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1: | 乾燥 毛炊き&乾燥 | ||||||||||||||||||

| 脂抜きと毛のくせ直しのため布に巻いた原毛を少量の石灰を加えた湯に入れて弱火にかけ短くて半日、長いものは一昼夜以上時間をかけ脂分と汚れを取ります。毛の種類、状況により軽く湯に通すだけのものや全くこの作業を必要としないものもあります。この「毛炊き」を終えた毛を日陰で乾かします。

1955年前後=私が小学校低〜中学年の頃=まで、原毛は野生の動物を捕縛したそのままの状態で毛をとったもの、脂と汚れでべとべとのものが数多く入荷していました。この脂と汚れを取り去るため、庭先で、行水が出来そうなほど大きな鍋に湯を沸かし原毛を炊きます。 風呂の温度より少し高い程度に湯を沸かした鍋に少量の石灰を入れ、布(晒し木綿 幅60㎝ぐらい)を三つ折りにしその内側に原毛を適量ずつ巻き込んでその布を鍋の中で円錐状に巻きます。 巻く布の真ん中は空洞状に保ち内部にも湯が充分行き渡るよう注意しながら布を巻きます。 布に巻いたまま原毛をこの鍋で炊きます。ものによりかける時間は違いますが短くて半日、長いものは一昼夜以上時間をかけることもありました。毛の種類、状況により軽く湯に通すだけのものや全くこの作業を必要としないものもあります。 何時の頃からか、原毛商が産地でこの作業を終えたものを送ってくれるようになり、庭先で毛を炊く光景は見られなくなりました。こうして毛に付着していた脂と汚れを除去した毛を日陰で乾燥させます。 筆造りの出発点です。 |

|||||||||||||||||||

| 2: | 選毛 | ||||||||||||||||||

| 同種の毛を3〜5段階に選別し、良いものを穂首の先に、劣るものは腰に入れる。

原毛の種類毎に、そしてその時々の原毛毎に毛の状況をシッカリと見極め、選毛の目的である今作ろうとしている筆の性格・程度に応じ3〜6段階程度に毛の程度を選別します。筆の一番先になる毛、この筆先に届く毛よりほんの少し短い毛=のどに用いる毛、腰に・・・・と使用する毛を決める下準備でです。 |

|||||||||||||||||||

| 3: | 皮切り | ||||||||||||||||||

| 下準備を終えた毛のうち薄皮が着いた状態の毛は「ハサミ」、時には「カミソリ状の刃物」を用い、出来る限り毛が長くとれるよう皮の部分だけを切り取る感覚で皮を切り離します。毛によっては、皮と毛を切り離すのではなく毛を抜き取る場合もあります。 更に、少しでも長い毛が欲しい時には、その毛の付いている尻尾や薄皮を地に埋め皮部分を腐らせることによりその動物しては最長の毛を得たりもしました。 |

|||||||||||||||||||

| 4: | 綿抜き | ||||||||||||||||||

| 選毛した各毛を櫛に通して綿毛をとる。 まず全ての原毛はクシを通して綿毛を完全に取り去り保護毛(刺毛)だけを残す。この作業は毛揉みの時にも行います。 |

|||||||||||||||||||

| 5: | “火のし”かけ | ||||||||||||||||||

| 中に灰をつめ、炭火を入れた陶器の小型火鉢=火のし=を毛の上に置き、毛のくせを直すと同時に内部の脂を浮き出させる。 今も「火のし」を使うことはありますが、通常の筆造り工程では「火のし」から電気アイロンに変わりました。私は尾締め用の電気ゴテと耐火レンガ、それと断熱材を組み合わせ「火のし」の代用にしています。 「“火のし”かけ」の時間は毛により異なりますが30分〜1時間ぐらいのものがほとんどです。 昔使用されていた「火のし」を使用するのは取材、それも「火のし」を使ってくださいとの要望があった時などに限定されます。 産地によりましてはこの段階で「灰=注※」を毛にまぶすところもあるようですが、有馬筆の場合、先輩職人を含めて私も「灰」はまだ使用しません。「灰」は次の工程「毛揉み工程」で使用します。 ※この灰は、筆のどの産地でも「米のもみ殻を完全に焼き白い状態になった灰」を用いるようです。 どうして「米のもみ殻」の灰でないと駄目なのか疑問に感じ、他の灰を利用してみようと思いながらも未だに一度も他の灰を試用したことはありません。折角作ってみて、結果が芳しくない時を考えると手が出せないのです。 |

|||||||||||||||||||

| 6: | 毛揉み | ||||||||||||||||||

| 「もみがら」をよく焼いて白くなった灰で毛を揉む。 日本狸、鼬、上物の羊毛などはその毛の状態を見極めた上で手で揉んで脂抜きをすることもある。その他の毛はやや厚めの布または、なめし皮に毛を包んで揉み十分脂気をとる。 |

|||||||||||||||||||

|

|||||||||||||||||||

| 7: | 先寄せ | ||||||||||||||||||

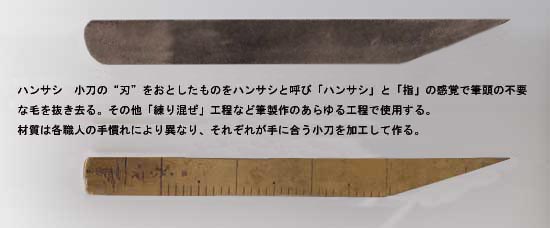

| 再度綿抜きをし、毛の先を手板という板で軽くたたきながら毛先を寄せて揃える。「ハンサシ」という小刀の刃をおとした道具で、先の悪い毛や先のない毛を抜き取り去る。先の揃った毛を適量ずつ紙に巻いていく。以上が広意での毛揉み工程である。 毛先を揃えながら「逆毛」「切り毛」「状態の悪い毛」など余分な毛を浚えていきます。有馬では「サラエ」と言いますが、「サライ」工程と呼ぶ産地もあるようです。この「浚えていく=サラエていく」がなまったのが語源と思われます。毛先がシッカリと揃えられた=先寄せ作業がなされた=毛は、後の工程での作業性を考慮し、片手で楽に持てる量に分け、キッチリ紙に巻き込みます。少量の「ふのり」を溶かした水に浸した後乾燥させ保管します。これは折角揃えた毛先がずれるのを避けるためです。 |

|||||||||||||||||||

| 8: | 寸切り | ||||||||||||||||||

|

|||||||||||||||||||

| 9: | かっこう付け | ||||||||||||||||||

|

|||||||||||||||||||

| 10 | 練り混ぜ 「練り混ぜ工程」は別途詳細の頁を設定いたしました。 | ||||||||||||||||||

|

|||||||||||||||||||

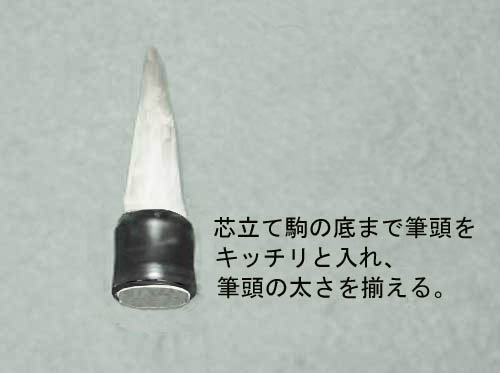

| 11 | 芯立て | ||||||||||||||||||

|

|||||||||||||||||||

|

|||||||||||||||||||

| 12 | 上毛造り | ||||||||||||||||||

| 芯を造るのと全く同じ工程を経て筆の上毛を作る。 | |||||||||||||||||||

| 13 | 上毛着せ | ||||||||||||||||||

| 14 | 乾 燥 | ||||||||||||||||||

| 上毛を着せた穂首を十分に乾かす。 | |||||||||||||||||||

| 15 | |||||||||||||||||||

|

|||||||||||||||||||

| 16 | くり込み | ||||||||||||||||||

|

|||||||||||||||||||

| 17 | 仕上げ | ||||||||||||||||||

| 穂首に十分“ふのり”をしみ込ませ、糸を巻きつけて余分なふのりを取ると同時に形をととのえる。 ※ この時「筆頭(穂首)」の毛のもつれを直すと共に筆として在ってはならない余分な毛を取り去る。 濃度高く溶いた布海苔を準備します。各職人にとって持ちやすい量の筆を=筆軸の太さ・形状により異なりますが1〜12本位ずつ片手に、両手で2〜24本前後=を持ち筆頭全体に布海苔が充分入るよう布海苔の入った容器に筆頭から筆をリズミカルに打ち込んでいきます。筆頭に布海苔が充分しみ込ませることができたかどうかの判断は職人の経験と勘により、ベテラン職人でこの判断に間違いは生じることはありません。 布海苔を充分しみこませた筆頭に櫛をとおし毛のもつれを直すと同時に余分な布海苔を取り、「ハンサシ」を用いて不要な毛を取り去ります。 「おくれ毛(筆頭の尾締め部分に届かず筆の中で浮いている=遊んでいる毛)」も取りながら、ここでも筆先の「サラエ」をします。筆先に届く毛先のない毛や余分な毛をキッチリさらえた後、麻糸(職人により絹糸を使用する場合もあると聞いていますが有馬筆は麻糸です)を筆頭に巻き付け余分な布海苔を取り乍ら形を整えます。 ※「おくれ毛」※ 筆頭の根本=尾締め部分に届かず、筆頭の中で遊んでいる毛。 「おくれ毛」を完全に取り去ることは難しい作業ではないのですが困難で如何に努力しても多少残ってしまいます。この「おくれ毛の取り去り」に筆職人の技の巧拙はあまり影響せず必要なのは根気です。これが多く残ると、筆頭の根本から抜け出しす抜け毛ではないのにも拘わらず根本から抜け出す「抜け毛」と勘違いされてしまいます。 「おくれ毛」とは有馬での表現で他の筆産地でどう言っているのかは知りません。毛の状態から漢字は「後れ毛」か「遅れ毛」でしょうが、有馬筆職人の間に受け継がれてきた口伝ですので確かなことは判りません。 |

|||||||||||||||||||

| 18 | 穂 首 の 乾 燥 | ||||||||||||||||||

| 仕上げを終えた筆を乾かして穂首を固める。 かっては空の様子をうかがいながら外気で乾燥させていました。太陽が降り注ぐ日は乾燥が進んだものです。梅雨期には、特に太い筆は筆の内部までなかなか乾燥せず、時には布海苔が腐ってしまうこともありました。私の父の時代から乾燥室を整え(1950年代後半)、天候を気にせず筆頭の乾燥が出来るようになりました。 当時、今のような効率がよく安全な熱源はなく「大型の練炭火鉢」を熱源としていました。 この練炭火鉢が原因で火事になり消防車などが来て大騒ぎになったことを思い出します。鎮火後、一段落して消防署へお礼に行く父について行ったものです(当時はおおらかで、今とは違い消防署も感謝のシルシ“日本酒”5本程度を気持ちよく受け取っていただきました)。 乾燥後「キャップ(=サヤなど表現は色々です)」を着け筆頭を保護します。 |

|||||||||||||||||||

| 19 | 銘入れ | ||||||||||||||||||

| 筆の軸に銘を彫り込んだり、レッテルや定価を貼ってできあがる。 自社用の銘だけでなく、ご注文先の指定銘を彫刻したりシールを貼ります。同じ筆が色々な名前になって各販路に出荷されます。 |

|||||||||||||||||||

| 筆の大きさ ??? ※※号 ??? | |||||||||||||||||||

| ★ 筆の号数? 『筆の大きさ=号数 』??? ※号、※号などの筆の「号数」=筆頭の寸法規格であるかのような伝え方をされている。或いはそう信じられている。 これが多く見かけられます。 本来の「筆の号数」は、「同一性質・品質」の「A筆」の大きさを何種類か作るとき、その大きさの差を示すため「大きさ毎に筆の名前を変える」、と言う方法は見られず多くは同一筆名、例えば「A筆」の「1号」「2号」「3号」「4号」「5号」・・と「A筆シリーズ」とし、「号数」により大きさの差を区分けします。 また、筆の大きさ区分けの「号数」ではなく「同一性質で品質が違う」筆の「品質差」を表すために「1号」「2号」「3号」」・・と区分けする場合もあります。 「同一性質・品質の筆」をひとつのシリーズ筆名で整えその「大きさの差」を明確に区分けする、 或いは「同一性質、品質が違う」筆シリーズの「品質差」を「1号」「2号」「3号」」・・と区分けし明確に示す場合があります。 この二点が「筆号数」の本来意味するところなのです。 筆の号数は「◎号筆」と同じなのに「筆の大きさ」が違う。これは多くの方が経験されたことと存じます。 にもかかわらず「筆 ※ 号」は「筆頭の大きさの基準」であるという情報がまかり通っています。 この「号数」が「筆頭の大きさ基準」であると言う情報は不確定な情報の一人歩きで、本来の筆の大きさ(寸法)表示の基本には「号」はないのです。 ※※と言う筆屋さんの※※と言う名の筆シリーズ。 その筆の ※号との表現なら、その筆シリーズを知っている人にはその筆の寸法が判りますがそのシリーズを知らない人には判りません。 筆の製造に当たって、私も含め筆職人は筆頭の大きさをその実寸「※寸※分※厘」で表現します。 決して「※号筆を作っている」などととは言いません。 筆の大きさの基準のように捉えられている「※号筆」、一昔前、ある筆司が訪れた顧客に自身の製造する筆シリーズのひとつ、大きさが6種類の筆シリーズの筆頭寸法を説明するに当たって「※寸※分※厘」の連続では細に渡りすぎて説明がしづらい。また顧客のスムーズな理解を得るのに多くの説明を要する。と、大小区別のスムースな説明ためその6種類の規格を1〜6号と表現し説明しました。その顧客は筆司が咄嗟に筆の大きさ説明に利用した「1〜6号」との説明を「筆寸法の基準」と勘違いし、この「1〜6号」がそのまま全ての筆規格に当てはまるものとの誤った理解のまま自身の出版物に掲載しました。 筆の資料を探していた人たちに採用しやすい説明であったことから、後に続く筆関連出版物の「筆の大きさ規格」の参考資料として次々と利用され次々と同じ内容で出版されました。 これが転載を繰り返され、どの専門書・説明書を見ても出所はひとつの同一数字が並ぶことになり、一人歩きし筆の大きさ基準の如く捉えられるようになったのです。 実際の筆で※号筆と表示されているものを比べるとき、同一製筆者の同一号の筆でも筆のシリーズ(名)が違えば、同じ一号筆であっても「寸法は違う」ことに気づかれるはずです。 これららに客観的な判断を下されるには、上海工芸など伝統がある筆関連会社の有名な筆シリーズ、それぞれのシリーズの同一号筆の大きさのを比較すればすぐ納得できます。 |

|||||||||||||||||||

| 書画用毛筆有馬筆筆司 山口鐴一 | |||||||||||||||||||

|

|||||||||||||||||||

みなせH.P.トップへ

| ← 前のページへ | ↑ 上へ戻る |

|

Copyright(C)2002 MINASE All right reserved. |